Di balik tiap mobil Daihatsu yang beredar di jalan raya, ada dapur produksi super efisien yang jadi kebanggaan pabrikan asal Jepang ini. Salah satu yang paling menarik perhatian ada di Kyoto Oyamazaki Plant, fasilitas yang dikenal sebagai pusat inovasi dan efisiensi manufaktur Daihatsu di Jepang.

Sebagai informasi. Di Jepang, Daihatsu Motor Co., Ltd. punya total lima pabrik besar, mulai dari Kyoto, Shiga, Ikeda (HQ), hingga dua fasilitas di Kyushu. Dari semuanya, pabrik Kyoto ini termasuk yang paling sibuk, dengan kapasitas produksi mencapai 230 ribu unit per tahun, atau sekitar 24% dari total produksi nasional Daihatsu. Menariknya, satu unit mobil bisa rampung dalam waktu kurang dari satu menit di lini produksinya!

Berdiri sejak 1973, pabrik ini sudah menghasilkan lebih dari 6,8 juta unit selama lebih dari setengah abad beroperasi. Di sinilah model-model seperti Daihatsu Thor, kembarannya Toyota Roomy dan Subaru Justy, serta Toyota Probox untuk pasar global dilahirkan. Pabrik ini juga punya sejarah panjang karena pernah jadi tempat lahirnya kendaraan roda tiga legendaris Daihatsu Midget alias Bemo, yang punya kenangan tersendiri di jalanan Indonesia.

Pabrik Pintar yang Ramah Lingkungan

Kyoto Oyamazaki Plant jadi contoh nyata bagaimana Daihatsu menerjemahkan visinya menuju carbon neutral factory. Setelah pembaruan besar pada 2022, pabrik ini menerapkan filosofi SSC (Simple, Slim, Compact). Intinya, proses produksi dibuat lebih efisien, fleksibel, dan ramah terhadap lingkungan maupun manusia yang bekerja di dalamnya.

Bangunannya bertingkat untuk efisiensi ruang, sementara sistem pengecatan baru dengan dry booth dan air conditioning recycling berhasil memangkas emisi karbon hingga 42%. Tambahan energi panel surya bikin pabrik ini makin hijau tanpa mengorbankan produktivitas.

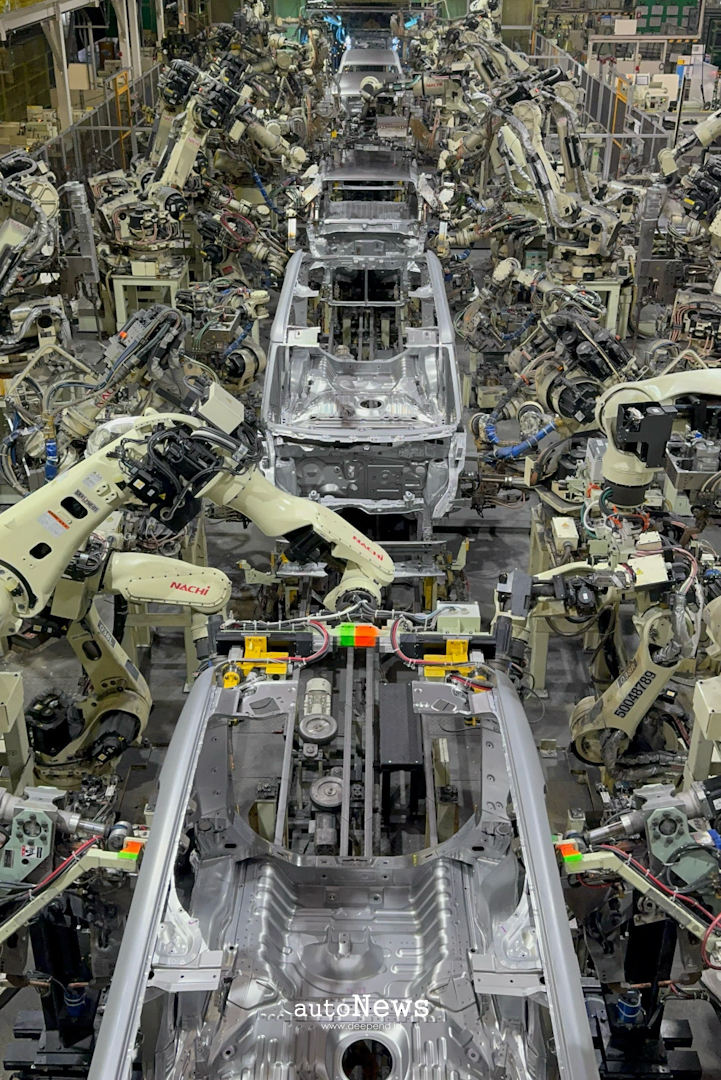

Soal kenyamanan pekerja, Daihatsu juga tak main-main. Banyak proses manual kini diambil alih robot, terutama di tahap pengecatan dan perakitan. Operator pun dibantu kursi akses ergonomis biar tak gampang lelah. Tujuannya jelas: lingkungan kerja yang aman, nyaman, dan inklusif bagi semua usia dan gender.

AI dan Digitalisasi di Lini Produksi

Teknologi AI (Artificial Intelligence) juga mulai ambil peran penting di pabrik Kyoto. Sistem ini bantu kontrol proses kerja secara otomatis dan mendukung pemeliharaan prediktif, jadi potensi gangguan bisa dideteksi sejak dini.

Dengan konsep integrated plant, area produksi, logistik, dan pengujian disatukan di satu lokasi seluas lebih dari 16 hektar. Efeknya, efisiensi meningkat dan kualitas produksi tetap konsisten. Pabrik ini bahkan dijadikan acuan untuk pabrik Daihatsu Karawang Assembly Plant 2 di Indonesia, yang diresmikan Februari 2025 lalu.

Pabrik Edukatif dan Terbuka untuk Publik

Uniknya, Kyoto Plant juga punya sisi edukatif. Setiap musim panas, Daihatsu membuka tur pabrik gratis buat publik yang ingin tahu langsung proses pembuatan mobil mereka, mulai dari tahap pressing, welding, painting, assembly, hingga final inspection.

Karena beroperasi di negara empat musim, seluruh fasilitas pabrik dilengkapi sistem kontrol suhu dan kelembapan menyeluruh supaya karyawan tetap nyaman bekerja sepanjang tahun.

Dengan sederet inovasi ini, Kyoto Oyamazaki Plant bukan cuma jadi simbol efisiensi, tapi juga gambaran masa depan industri otomotif yang lebih hijau, cerdas, dan berorientasi pada manusia. ![]()